La planification des ressources de production est née dans les années 1960. Elle était désignée à cette époque sous l’acronyme de MRP (Materials Requirements Planning).

Elle consistait alors uniquement en un calcul des besoins en matières premières et composants.

Depuis, ce système a évolué en MRP II, ou Manufacturing Resources Planning.

Plus complet que le MRP initial, le MRP II intègre notamment la prise en compte de la capacité de production des ressources.

Dans cet article, je vous décris les trois principales étapes du système de planification MRP II.

Qu’est ce que l’ordonnancement et la planification des ressources ?

L'ordonnancement et la planification des ressources sont des éléments centraux de la gestion de la production industrielle, intégrant naturellement les principes du lean pour maximiser l'efficacité et minimiser le gaspillage.

1) Planification de la production : définition

La planification consiste à anticiper les besoins en termes de ventes et de production sur une période étendue, souvent de plusieurs mois.

Elle implique la prévision des quantités à produire, en alignant les ressources disponibles avec les objectifs à long terme de l'entreprise.

2) Ordonnancement de la production : définition

D'autre part, l'ordonnancement se concentre sur la mise en œuvre quotidienne de cette planification dans les ateliers de production.

Il s'agit de l'organisation pratique et quotidienne des activités de production, tenant compte des approvisionnements réels et des imprévus à court terme.

Les 3 étapes de la planification de production

Le Plan Industriel et Commercial constitue l'étape la plus macro et la plus orientée "long-terme" du processus, c'est pourquoi nous allons la décrire en premier.

Elle se décline en un Programme Directeur de Production qui donne une vision plus précise de ce qui est à produire.

De ce Programme va découler ensuite le Calcul des Besoins Nets qui est l'étape la plus détaillée des prévisions de production et d'approvisionnement.

1) Le Plan Industriel et Commercial (PIC)

Le Plan Industriel et Commercial (PIC), intitulé Sales and Operations Planning (S&OP) en anglais, est un rituel qui consiste à équilibrer la demande commerciale et la capacité de production d’une entreprise.

1.1) Objectifs et principales caractéristiques

Le PIC vise à aboutir à un compromis entre la demande des clients, portée par les équipes commerciales de l’entreprise, et les capacités de production ainsi que les contraintes budgétaires, représentées généralement par les services ordonnancement et financier.

Il donne une vision long-terme.

Ce PIC exprime les quantités à produire, chaque mois, par famille de produits.

Par « familles de produits », on entend un ensemble de produits dont le process de fabrication va être très similaire.

Ce sont des produits qui peuvent généralement être fabriqués en utilisant les mêmes moyens de production (machines et lignes de production).

Cela permet donc de les planifier de manière agrégée au niveau du PIC, puisqu’ils font appel à une même capacité de production.

Le PIC reste en effet un outil visant à donner une vision macro.

Les quantités à produire définies au niveau du PIC sont donc exprimées mois par mois, sur un horizon glissant de 18 mois.

Pourquoi 18 mois ?

Pour être sûr de disposer des données du PIC au moment d’établir le budget.

En effet, le budget de l’année N+1 se conçoit généralement à partir de août-septembre de l’année précédente.

L’horizon de 18 mois permet donc de couvrir la période jusqu’à fin décembre de l’année suivante.

Le PIC est revu chaque mois en mettant à jour les prévisions des 17 prochains mois qui figuraient déjà au PIC précédent, et en ajoutant les prévisions du nouveau 18ème mois.

Cette révision mensuelle est essentielle pour adapter la production aux besoins changeants et pour maintenir un alignement optimal entre la demande du marché et les capacités de production.

Dans ce contexte, le Taux de Rendement Synthétique (TRS) joue un rôle complémentaire important.

Le TRS mesure l'efficacité de la production en comparant le nombre réel de pièces bonnes produites avec le nombre théorique maximal de pièces qui auraient pu être produites dans des conditions idéales.

Cet indicateur, en fournissant une mesure claire de l'efficacité de la production, aide à identifier les domaines nécessitant une amélioration et à évaluer l'impact des changements apportés dans le cadre du PIC.

1.2) Les principaux rituels du PIC

Chaque mois, l’établissement du PIC comporte les étapes suivantes :

- La collecte de données : Telles que l’historique de l’évolution de la demande

- La revue de produits : Il s’agit de faire le point sur les nouveaux produits ou les évolutions de produits qui peuvent affecter la demande ou la capacité de production

- Le consensus sur la demande client : C‘est-à-dire l’établissement des prévisions de vente, issu de discussions entre les services marketing et commerciaux

- L’établissement de la capacité de production pour chaque période : Dans le cas idéal, l’entreprise aura la capacité de produire les quantités déterminées dans les prévisions de vente. Lorsque cela n’est pas possible, des alternatives pourront être proposées, telles que produire en excès durant des périodes plus calmes pour anticiper les périodes de pic, ou augmenter la capacité de production avec des ajouts de personnel et/ou des heures supplémentaires. En dernier recours, il peut être décidé de ne pas satisfaire l’intégralité de la demande

- La réunion de préparation : Elle rassemble des représentants des services marketing et commerciaux, ainsi que de la production, qui vont analyser les propositions émises aux étapes précédentes. Les éléments qui font consensus sont actés et intégrés au PIC, tandis que les points nécessitant un arbitrage hiérarchique sont listés pour l’ordre du jour de la réunion de direction

- La réunion de direction PIC : Cette réunion mensuelle rassemble la majeure partie de l’équipe de direction de l’entreprise, dont le dirigeant. Ils prennent connaissance de la proposition de PIC élaborée précédemment, puis prennent les décisions permettant d’aboutir au consensus final de PIC

Le PIC issu de ce processus est ensuite communiqué à l’ensemble des services afin qu’ils puissent le mettre en application.

Par exemple, les forces de vente adapteront leurs actions vis-à-vis des clients en fonction des décisions prises.

2) Le Programme Directeur de Production (PDP)

Le PIC agrégé par familles de produits doit ensuite être décliné de manière plus opérationnelle.

C’est l’objet du Programme Directeur de Production (PDP), désigné sous le terme de Master Production Schedule (MPS) en anglais.

2.1) Objectif et principales caractéristiques

Le Programme Directeur de Production fait office de contrat entre les services de vente et de production.

Il garantit l’adéquation entre la charge et la capacité et limite ainsi à la fois les risques de rupture de stock et les écueils de la surproduction.

Les ventes disposent ainsi de garanties quant aux promesses qu’elles peuvent faire aux clients de l’entreprise, tandis que la production ne devrait pas avoir à faire face à des variations abruptes de ses besoins en main d’œuvre et en équipements opérationnels.

Le PDP correspond à une planification de charge semaine par semaine.

Elle ne se fait pas au niveau des familles de produits, mais au niveau de chaque référence de produit.

On sait donc à ce stade exactement ce que l’on va produire.

Le PDP donne une vision à moyen-terme sur un horizon allant typiquement de quelques semaines à quelques mois.

Il est revu de façon hebdomadaire.

Dans ce contexte, la méthode juste à temps se présente comme une approche complémentaire, en se concentrant sur la production des quantités nécessaires au moment opportun.

C'est une méthode clé dans la gestion de la production, visant à réduire les stocks et à répondre précisément aux demandes, s'alignant parfaitement avec les principes du PDP.

2.2) Les éléments du PDP

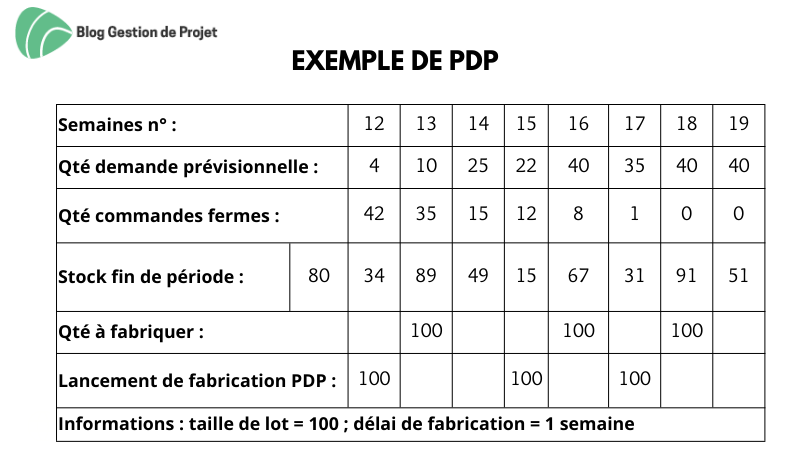

Le PDP se présente sous la forme d’un tableau dont chaque colonne correspond à une semaine de production sur un horizon glissant.

Les différentes lignes font apparaître les éléments suivants :

- Les prévisions de vente de la référence de produit concernée, semaine par semaine

- Les commandes clients fermes reçues. Les commandes reçues ne font plus partie du prévisionnel de vente de la ligne située au-dessus

- Les stocks prévus restants chaque fin de semaine, après avoir répondu aux besoins constitués des commandes clients et des prévisions de vente complémentaire. Ces stocks serviront à répondre à tout ou partie du besoin des semaines suivantes

- Les quantités à fabriquer sur certaines périodes lorsque les stocks ne sont plus suffisants pour répondre aux besoins. Ce sont ces quantités à fabriquer chaque semaine qui constituent le Programme Directeur de Production

Exemple :

Comment lire ce tableau :

On dispose juste avant la semaine n° 12 d’un stock de 80 produits.

Le besoin clients en semaine n° 12 est de 42 produits en commande ferme + 4 produits en prévision de ventes complémentaires = 46 produits en tout.

Ces 46 produits pourront être prélevés du stock initial de 80. Le stock restant en fin de semaine n° 12 sera ainsi de 80 – 46 = 34.

Le besoin en semaine n° 13 est de 35 + 10 = 45 produits. Le stock de 34 n’étant pas suffisant, j’ai besoin d’une quantité à fabriquer de 100 produits, qui est la taille de lot de fabrication minimale.

Je disposerai donc de 100 + 34 = 134 produits. Il me restera alors en fin de semaine n° 13 un stock de 134 – 45 = 89.

Le délai de fabrication étant de 1 semaine, ma quantité à fabriquer de 100 pour la semaine n° 13 doit donc être lancée en semaine n° 12, soit 1 semaine plus tôt.

Ce sont ces quantités à lancer qui constituent le PDP.

3) Le Calcul des Besoins Nets (CBN)

Comme nous venons de le voir, le PDP va définir les quantités de produits à fabriquer chaque semaine en fonction des besoins des clients.

A partir de ces besoins en produits finis, nous allons à présent déterminer les besoins en composants : c’est l’objet du Calcul des Besoins Nets (CBN).

3.1) Objectifs et principales caractéristiques du CBN

Comme en cuisine où l'on vérifie les ingrédients, le Calcul des Besoins Nets assure des fabrications et approvisionnements en temps et en quantité.

Cette méthode garantit la production des produits finis demandés par les clients, similaire à la préparation d'une recette avec tous les ingrédients.

Contrairement aux produits finis du PDP qui sont qualifiés de besoins « indépendants » car la quantité à produire est liée à la demande des clients, les composants correspondent à des besoins dits « dépendants ».

Cela signifie que leurs quantités ne sont pas issues de prévisions ou de commandes, mais qu’elles découlent d’un calcul des quantités nécessaires pour réaliser les produits finis.

Le CBN est le niveau le plus fin de planification du MRP II.

3.2) Les étapes du CBN

La réalisation du CBN passe par les étapes suivantes :

Etape 1 : Calcul des besoins bruts

Le point de départ est le PDP qui va nous indiquer, pour chaque période, quelles sont les quantités de produits finis à fabriquer.

Pour pouvoir fabriquer le produit fini, il faut rassembler tous les composants nécessaires.

La nomenclature m’indique la liste et la quantité de chaque composant.

Exemple :

Pour fabriquer un vélo, il me faut deux roues.

Si mon PDP me demande de fabriquer 40 vélos durant la semaine du 15 au 21 septembre, mon besoin brut en roues va être de 2 x 40 = 80 roues.

Etape 2 : Calcul des besoins nets

Pour répondre à mes besoins bruts, je vais dans un premier temps consommer mon stock.

Dans l’exemple précédent avec un besoin brut de 80 roues, si j’ai 100 roues en stock, mon besoin net va être nul car je peux répondre à l’intégralité du besoin brut avec mon stock.

Si en revanche mon stock est de 10 roues, je vais avoir un besoin net de 80 – 10 = 70 roues que je vais devoir fabriquer ou commander à un fournisseur.

Etape 3 : Détermination de la quantité à fabriquer ou à commander

Cette étape consiste à déterminer la quantité à fabriquer ou à acheter, il est crucial d'analyser à la fois les conditions de fabrication et les modalités d'achat, qui se font souvent par lots

Exemple :

Les roues peuvent être à commander à notre sous-traitant par lots de 50 roues.

Dans ce cas, pour répondre aux 70 roues de besoin net, la quantité à commander va être de 2 lots de 50 roues, soit 100 roues.

Etape 4 : Détermination de la date de lancement de fabrication ou de commande

Il reste enfin à déterminer à quelle date il faut déclencher la fabrication du composant ou lancer la commande.

Cette date est fonction de la date de besoin et du délai de fabrication ou d’approvisionnement.

Exemple :

Si le délai de livraison de mes roues est de deux semaines et que j’en ai besoin pour fabriquer mon vélo à partir du 15 septembre, alors je dois passer ma commande de roues au plus tard le 1er septembre.

Appliquée à l’ensemble des composants, cette suite d’étapes permet donc de s’assurer des approvisionnements dans les bonnes quantités et au bon moment.

Il convient cependant d’assurer un suivi et une mise à jour à intervalles courts du CBN afin de prendre en compte les aléas qui peuvent survenir (pertes, rebuts, …).

Conclusion

Le « MRP » ou « MRP II » désignent à la fois le processus de planification en lui-même, ainsi que son automatisation au sein des progiciels de gestion intégrés « Enterprise Resources Planning (ERP) » très utilisés par les entreprises d’une certaine taille.

Dans d’autres entreprises, ce processus de planification peut être réalisé « à la main » en utilisant de simples tableurs.

Dans les deux cas, il faut être conscient que la planification et l’ordonnancement d’atelier de production se basent sur une multitude de données d’entrée (prévisions de vente, état des stocks, nomenclature des composants, délais d’approvisionnement, …) et que la qualité de la planification va dépendre fortement de la fiabilité de ces données.