L’AMDEC (FMEA – Failure Mode and Effects Analysis) est une méthode structurée d’analyse des défaillances utilisée dans les systèmes de management de la qualité, notamment dans le cadre de la norme ISO 9001.

Bien qu’issue du secteur industriel, sa logique peut également s’appliquer à d’autres systèmes organisationnels, y compris les environnements projet.

Elle aide à identifier tout ce qui ne pourrait pas fonctionner au sein de l’entreprise et donc, par effet de ricochet, à éliminer toutes les causes probables de défaillances pouvant survenir.

C'est aussi une méthode de gestion proactive et structurée des risques dans un projet.

Dans cet article, vous découvrirez son origine, ses différents types, ses liens avec les normes qualité, les étapes de sa mise en œuvre, ainsi qu’un exemple concret d’application en gestion de projet.

Définition AMDEC

L'AMDEC est une méthode prédictive qui aide à identifier les anomalies et dysfonctionnements pouvant mener à un échec.

L’entreprise est un système constitué d’un ensemble d’acteurs internes et externes qui sont en interrelation. Son objectif est la satisfaction de tous ces acteurs.

Pour ce faire, l’entreprise doit organiser ses activités en mode processus pour plus d’efficacité.

Cela suppose qu’on identifie et qu'on élimine toutes les causes probables de défaillances qui peuvent survenir.

C’est là où intervient l’AMDEC.

En identifiant les éventuelles défaillances et en évaluant leurs conséquences et leur criticité, l'outil AMDEC permet de mettre en place des actions préventives visant à éviter ou réduire les risques de défaillance.

Cette démarche est en adéquation avec l'objectif de la politique qualité, qui vise à assurer la fourniture de produits ou services exempts de défauts et de qualité optimale.

Origine de la méthode

Créée en 1966 aux États Unis par la société Mc DONNEL DOUGLASS, le processus AMDEC consistait à dresser la liste des composants d’un produit et à cumuler les informations sur les modes de défaillance, leur fréquence, et leurs conséquences.

La méthode a été mise au point par la NASA et le secteur de l’armement pour évaluer l’efficacité de leur système.

La méthode a fait ses preuves dans le secteur industriel, secteur dans lequel la fiabilité et la sécurité du produit, ou des procédés ou des processus sont de rigueur.

Ainsi, on retrouvait cette méthode dans le secteur spatiale, armement, mécanique, et bien d'autres.

L'AMDEC répond aux exigences de la norme ISO

Comme nous venons de le voir, l’AMDEC est une méthode de prévention qui devrait être adoptée par toutes les entreprises qui cherchent l’efficacité.

Or ce n’est pas toujours le cas.

Et cela se traduit dans la version 2008 de la norme ISO 9001, l’approche préventive était très peu utilisée.

Lors des audits, c’est plutôt la mise en œuvre des actions curatives et correctives qui était plus comprise par l’entreprise.

La norme ISO 9001: 2015 nécessite l’engagement d’une approche systématique pour l'identification des risques, leur prise en compte et leur maitrise tout au long de la mise en œuvre du SMQ et des processus de conception et de réalisation.

Découvrez ici comment utiliser la matrice des risques pour identifier et analyser les risques.

C’est une approche qui se doit d’être proactive.

La norme ISO 9001 version 2008 était plus dans une approche réactive et moins dans la détection précoce et la prévention des effets indésirables.

Les approches comme l’assurance qualité, les contrôles statistiques des procédés ont montré leur limites pour résoudre, prévenir et éviter l’apparition des problèmes dans les processus de l’entreprise.

À titre d’exemple, on s’interroge toujours sur la fiabilité d’une machine, quels sont les problèmes qu'on peut rencontrer sur une machine, un procédé.

La solution consiste à mettre en place des méthodes de maintenance. L’une de ces méthodes est l'AMDEC.

C'est parfaitement justifié lorsque aucun historique concernant l'installation n'est disponible (en particulier pour les machines neuves ou de conception récente).

Il faut alors pouvoir prédire les pannes susceptibles d'affecter le fonctionnement de la machine.

L’AMDEC est donc essentiellement une « méthode inductive qui permet de réaliser une analyse qualitative et quantitative de la fiabilité ou de la sécurité d’un système » selon l’Association Française de Normalisation ».

Objectifs de la méthodologie AMDEC

Dans le cadre de la démarche qualité, la méthode AMDEC, qui signifie Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité, joue un rôle clé.

Elle consiste à :

- Identifier les causes et les effets de l'échec potentiel d'un procédé ou d'un moyen de production

- Identifier les actions pouvant éliminer (ou du moins réduire) l'échec potentiel

Elle consiste à imaginer les dysfonctionnements menant à l'échec avant même que ceux-ci ne se produisent.

C'est donc essentiellement une méthode prédictive.

Qu’entend-on par défaillance ?

Il s’agit d’un produit ou un ensemble qui :

- Ne fonctionne pas

- Ne fonctionne pas au démarrage, ou au moment prévu, ou ne s’arrête pas au moment prévu

- Ne respecte pas les spécifications requises

Ou que les performances attendues ne sont pas obtenues.

Différents types d'AMDEC

Sans aller en profondeur dans chacune de ses notions, il faut juste noter qu’il existe plusieurs types d'AMDEC, dont les suivants :

1) Procédé

On identifie les défaillances du procédé de fabrication dont les effets agissent directement sur la qualité du produit fabriqué (les pannes ne sont pas prises en compte).

2) Moyen

On identifie les défaillances du moyen de production dont les effets agissent directement sur la productivité de l'entreprise.

Il s'agit donc de l'analyse des pannes et de l'optimisation de la maintenance.

3) Sécurité

Ce type d'AMDEC a pour but de réduire les risques liés à l'utilisation d'un moyen de production.

4) Conception

Elle est réalisée au cours de la conception d'un outil de production.

5) Produit

Elle analyse l'impact des défaillances d'un produit sur l'utilisation qu'en fait un client.

6) Organisation

Elle s’applique aux différents niveaux d’un système.

Elle englobe le système de gestion, le système d’information, le système de production, le marketing, les RH, les finances et tous les niveaux de l’organisme.

Quel intérêt pour l'entreprise d’adopter cette méthode ?

Au sein d'une entreprise, l'utilisation de l'AMDEC se traduit par :

- Une production optimisée, le bon produit du premier coup

- Une amélioration permanente des moyens de production afin de limiter les défaillances

- Une amélioration constante de l'organisation

- La fixation d'un seuil de qualité à obtenir, et la mise en place des moyens pour y parvenir

- Une analyse de chacun des défauts de production

- La rédaction de recommandations en cas de défaillances

AMDEC : une démarche en deux phases

La méthode relève de 2 aspects : un aspect qualitatif et un aspect quantitatif.

1) L’aspect qualitatif

Il s’agit de :

- collecter les défaillances potentielles des processus,

- rechercher et identifier les causes,

- connaître les conséquences éventuelles sur le client, l’utilisateur ainsi que sur l’environnement.

2) L’aspect quantitatif

Il consiste à mesurer le risque associé à cette défaillance.

Le but recherché est la hiérarchisation des défaillances.

Ceci permettra de connaitre le niveau de gravité et l’impact que cela pourrait avoir sur le client, l’utilisateur ou sur l’environnement interne ou externe.

Cela a pour objectif, d’identifier également des actions mesurées au regard de l’impact potentiel de la défaillance.

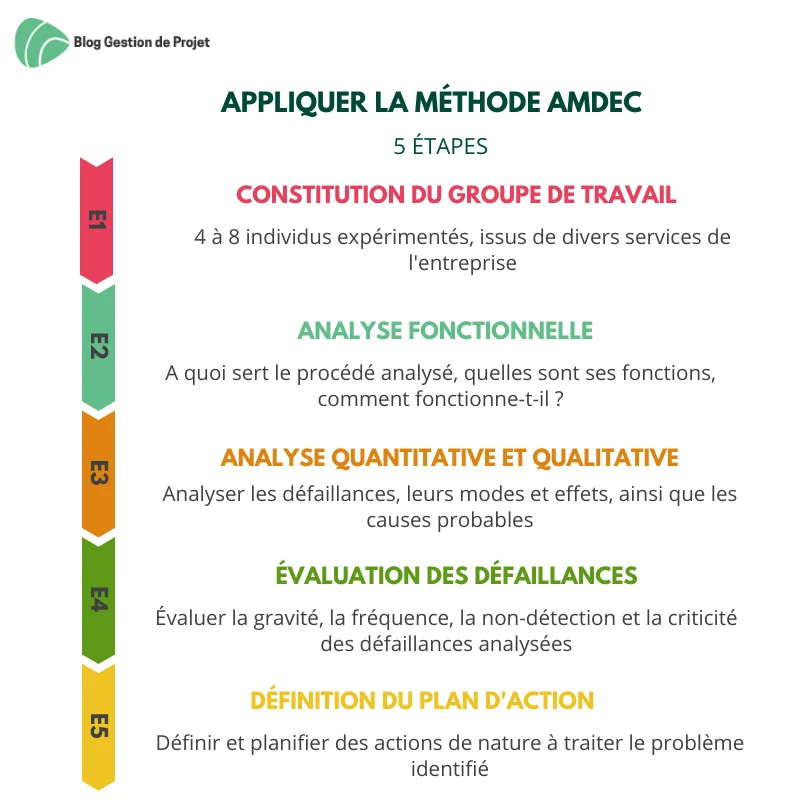

5 étapes pour implémenter la méthode AMDEC

Voyons ci-après les phases pour implémenter la méthode AMDEC :

1) Constituer un groupe de travail

La méthode AMDEC étant une méthode prédictive, elle repose fortement sur l'expérience.

Il est donc nécessaire de faire appel à des expériences d'horizons divers afin de neutraliser l'aspect subjectif des analyses.

Ce groupe, est composé de 4 à 8 individus issus de divers services de l'entreprise :

- service production

- service maintenance

- service qualité

- service méthodes

Un des critères pour la constitution du groupe est une expérience significative.

De plus, l'une des personnes du groupe occupe la fonction d'animateur.

Elle a pour rôle de conduire et d'orienter les débats, de veiller au respect des limites du sujet, de désigner la personne qui doit trancher en cas de litige, de rédiger l'AMDEC et de planifier les réunions.

Cette personne ne connaît pas forcément l'objet de l'analyse et il est même préférable qu'elle ne le connaisse pas pour introduire une certaine objectivité dans le déroulement – et elle est souvent extérieure à l'entreprise (consultant).

Même si d'apparence, la méthode ressemble à une discussion où s'opposent des points de vue différents, elle n'en reste pas moins une méthode empreinte d'une certaine rigueur et devant déboucher sur des actions très concrètes.

Parmi les critères d’efficacité de la méthode :

- Une expérience significative

- Discipline : effort de présence

- Efficacité

À noter le rôle de coordonnateur ou de facilitateur que tient le responsable qualité de l’entreprise.

2) Faire une analyse fonctionnelle du procédé

Le système dont on étudie les défaillances doit d'abord être "décortiqué" :

- A quoi sert-il ? : chaque fonction répond à cette question : Ex : un avion vole

- Quelles fonctions doit-il remplir ?

- Comment fonctionne-t-il ?

L'analyse fonctionnelle doit répondre à ces questions, de façon rigoureuse.

Le système doit être analysé sous les aspects suivants :

- Externes : relations avec le milieu extérieur (qu'est ce qui rentre, qu'est ce qui sort)

- Internes : analyse des flux et des activités au sein du procédé ou de la machine

Il existe différentes techniques d'analyse fonctionnelle qui sont citées.

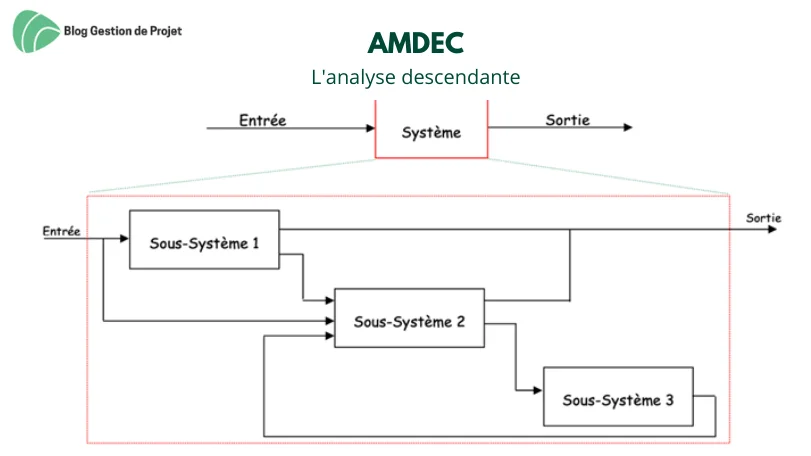

Quels outils d'analyse fonctionnelle ?

- L'analyse descendante : Tout problème peut être décomposé en sous-problèmes plus simples : on résout plusieurs petits problèmes plutôt qu'un gros problème. Voici un schéma pour illustrer :

- la méthode de la pieuvre

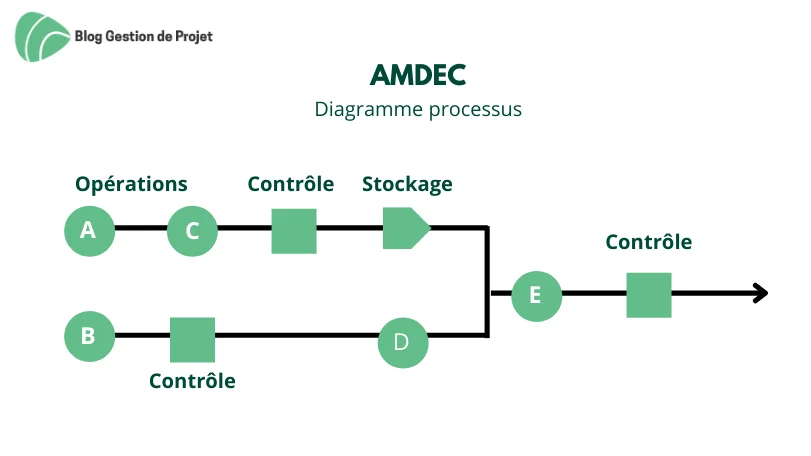

- les diagrammes de flux

- l'arborescence

- le diagramme processus : cette méthode est utilisée pour décrire la structure séquentielle d'un procédé. Voici un schéma pour illustrer :

- l’influence de l'environnement sur le procédé

3) Faire l'analyse des défaillances potentielles

Cette analyse se fait sur deux plans :

- L'analyse qualitative

- et l'analyse quantitative

3.1) Analyse qualitative

Celle-ci consiste à identifier toutes les défaillances possibles, à déterminer les modes de défaillances, à identifier les effets de chaque défaillance, à analyser et trouver les causes possibles et les causes probables des défaillances potentielles.

Pour réaliser cet objectif, on s’appuie sur l’analyse fonctionnelle.

À partir des fonctions définies, on cherche directement les défaillances potentielles.

Ainsi, l’analyse fonctionnelle aide à trouver les causes en amont et en aval, les effets de chaque mode de défaillance.

3.2) Analyse quantitative

Il s’agit d’une estimation de l’indice de gravité du Trio « Cause - mode - effet » de la défaillance potentielle étudiée selon certains critères.

Plusieurs critères peuvent être utilisés pour déterminer cet indice.

Souvent, dans la pratique, on considère qu’une défaillance est d’autant plus importante si :

- Ses conséquences sont graves

- Elle se produit souvent

- Elle se produit et on risque de ne pas la détecter

Cette analyse concerne la fonction. Elle exprime de quelle manière cette fonction ne fait plus ce qu'elle était censée faire.

L'analyse fonctionnelle recense les fonctions, et l'AMDEC envisage pour chacune d'entre-elles sa façon (ou ses façons, car il peut y en avoir plusieurs) de ne plus se comporter correctement.

A. La cause

- C'est l'anomalie qui conduit au mode de défaillance

- La défaillance est un écart par rapport à la norme de fonctionnement

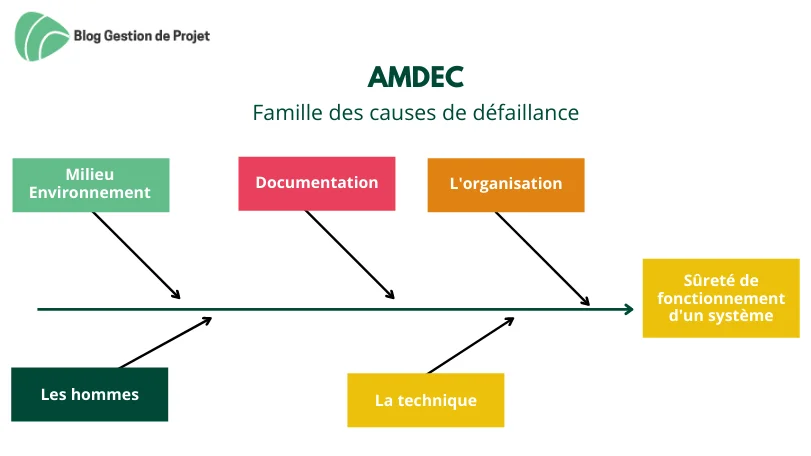

- Les causes trouvent leurs sources dans 5 grandes familles. On en fait l'inventaire dans des diagrammes dits "diagrammes de causes à effets" dont voici le schéma :

- Chaque famille peut à son tour être décomposée en sous-famille

- Un mode de défaillance peut résulter de la combinaison de plusieurs causes. Une cause peut être à l'origine de plusieurs modes de défaillances.

B. L'effet

L'effet concrétise la conséquence du mode de défaillance. Il dépend du point de vue AMDEC que l'on adopte :

- Effets sur la qualité du produit (procédé)

- Effets sur la productivité (machine)

- Effets sur la sécurité (sécurité)

Un effet peut lui-même devenir la cause d'un autre mode de défaillance

C. La synthèse

La grille est le support de discussion du groupe ainsi que le document rédigé par l'animateur.

- L'élément indique la partie du procédé (ou de la machine) qui est concerné

- La fonction est celle à laquelle cet élément participe

- L'évaluation consiste à noter et hiérarchiser les chaines : causes / modes / effets

- La détection explique comment on prend conscience du problème

- L'action est la solution envisagée pour remédier au problème

4) Évaluer ces défaillances et déterminer leur criticité

L'évaluation se fait selon 3 critères principaux :

- la gravité

- la fréquence

- la non-détection

- la criticité

Ces critères ne sont pas limitatifs, le groupe de travail peut en définir d'autres plus judicieux par rapport au problème traité.

Chaque critère est évalué dans une plage de notes. Cette plage est déterminée par le groupe de travail.

Exemple : de 1 à 4 et de 1 à 10

Plus la note est élevée, plus sa sévérité est grande.

Une plage d'évaluation large oblige à plus de finesse dans l'analyse, ce qui peut donner lieu à des controverses au sein du groupe.

Le nombre de niveaux d'évaluation doit être pair pour éviter le compromis moyen systématique sur une note centrale.

Exemple : éviter les plages telles que 1 à 5, car la note 3 aura tendance à être adoptée trop souvent au titre du compromis.

4.1) La gravité

Elle exprime l'importance de l'effet sur la qualité du produit (procédé) ou sur la productivité (machine) ou encore sur la sécurité (sécurité).

Le groupe doit décider de la manière de mesurer l'effet.

Exemple :

Effet sur la dimension d'un produit :

Effet sur le temps d'arrêt de production :

4.2) La fréquence

On estime la période à laquelle la défaillance est susceptible de se reproduire.

Exemple :

4.3) La non-détection

Elle exprime l'efficacité du système permettant de détecter le problème.

4.4) La criticité

Lorsque les 3 critères ont été évalués dans une ligne de la synthèse AMDEC, on fait le produit des 3 notes obtenues pour calculer la criticité :

C = G * F * N

- C = criticité

- G = gravité

- F = fréquence

- N = Non-détection

Le groupe de travail doit alors décider d'un seuil de criticité.

Au-delà de ce seuil, l'effet de la défaillance n'est pas supportable. Une action est nécessaire.

5) Définir et planifier des actions

La finalité de l'analyse AMDEC, après la mise en évidence des défaillances critiques, est de définir des actions de nature à traiter le problème identifié.

Les actions sont de 3 types :

Les actions, pour être efficaces, doivent faire l'objet d'un suivi :

- plan d'action

- désignation d'un responsable de l'action

- détermination d'un délai

- détermination d'un budget

- révision de l'évaluation après mise en place de l'action et retours des résultats

Application de l’AMDEC à la gestion de projet

Contrairement aux idées reçues, l’AMDEC n’est pas réservée aux environnements industriels ou aux produits techniques.

Elle peut parfaitement s’appliquer à la gestion de projet, notamment dans les projets numériques ou les processus transverses.

Son objectif est simple : anticiper les points de rupture, en évaluant leur gravité, leur fréquence et le niveau de détection possible, pour agir avant que les problèmes ne surviennent.

Un modèle adapté à la réalité des projets

Pour faciliter cette démarche, nous avons conçu un template AMDEC adapté aux projets (voir visuel ci-dessous), avec des exemples concrets pour illustrer son usage.

Voici les principales sections qui le composent :

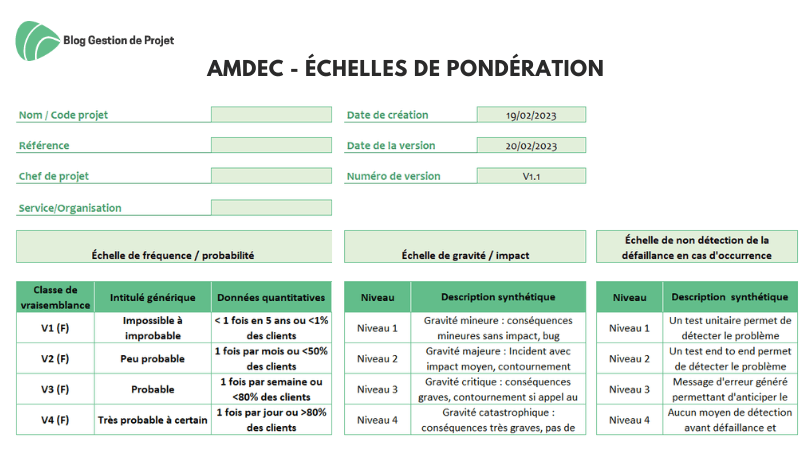

1. Échelles de pondération (gravité, fréquence, non-détection)

La première partie du modèle permet de normaliser l’évaluation des risques.

Fréquence (F) : de V1 à V4, selon la probabilité d’occurrence d’un défaut (de « impossible » à « très probable »).

Gravité (G) : de 1 à 4, selon l’impact attendu (de bug esthétique à défaillance critique sans solution de contournement).

Non-détection (N) : de 1 à 4, selon la capacité du système à détecter le problème avant qu’il n’impacte la production.

Ces échelles sont essentielles pour construire l’indice de criticité (C = G × F × N), qui permet de hiérarchiser les risques.

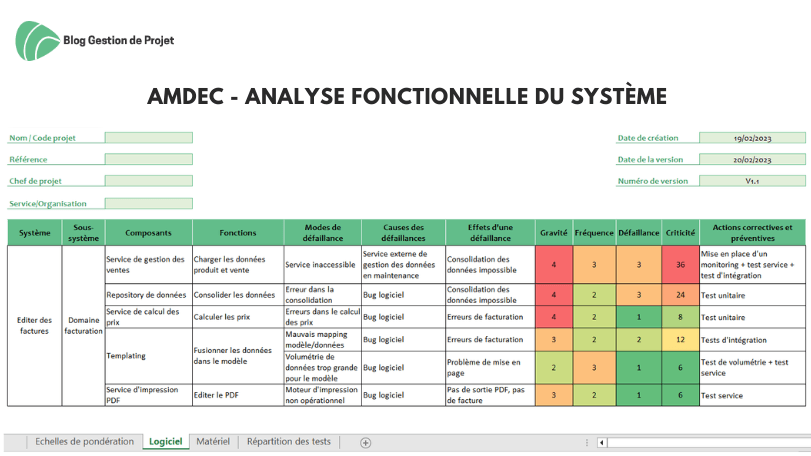

2. Analyse fonctionnelle du système (exemple : édition de factures)

Dans l’onglet logiciel, on retrouve un cas pratique : un processus d’édition de factures.

Chaque ligne analyse un composant du système, ses fonctions, les modes et causes de défaillance, les effets associés et leur criticité.

Exemple :

- Composant : Repository de données

- Fonction : Consolider les données

- Mode de défaillance : Erreur de consolidation

- Cause : Bug logiciel

- Effet : Consolidation impossible

- Criticité : 24 (G4 × F2 × N3)

L'analyse permet ici d’identifier que des erreurs de consolidation ont un fort impact, avec une détection moyenne et une occurrence possible.

L’action recommandée est simple et immédiate : mise en place de tests unitaires.

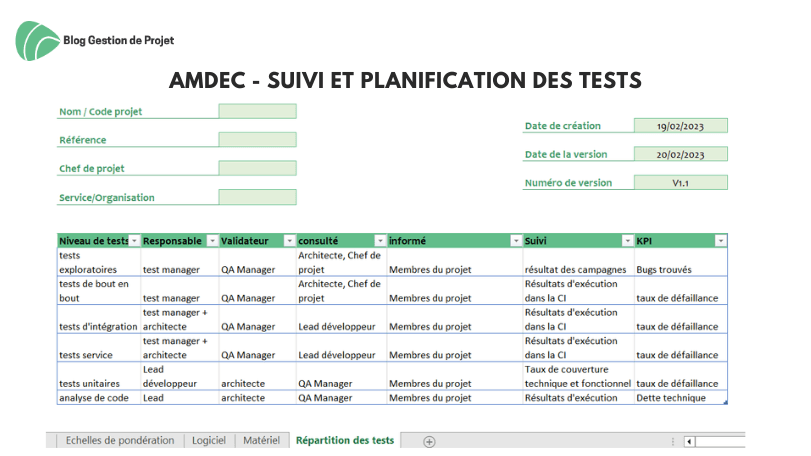

3. Suivi et planification des tests

L’onglet répartition des tests complète l’analyse. Il permet de documenter les niveaux de test associés à chaque type de risque, les rôles impliqués, le suivi et les indicateurs associés.

Exemple :

- Niveau de test : Tests end-to-end

- Responsable : Test manager

- Validateur : QA Manager

- KPI suivi : Taux de défaillance dans la CI

Ceci permet d’assurer que les actions correctives identifiées dans l’analyse AMDEC sont bien prises en charge dans le planning de tests.

Conclusion

L’AMDEC est une méthode de prévention applicable à tout système.

Cette méthode doit faire partie d’une approche globale et c’est un moyen de se prémunir contre certaines défaillances et d’étudier les causes et conséquences.

C'est un outil qui peut aider à l’implantation de certaines normes, dont la norme ISO 9001 version 2015 dans la partie « maîtrise de la Conception ».

Si l’AMDEC reste historiquement ancrée dans la qualité industrielle, sa logique d’anticipation et de hiérarchisation des risques peut inspirer d’autres domaines structurés, dont la gestion de projet.

N'hésitez pas à partager vos avis et questions en commentaires.

Excellente explication de l’AMDEC avec une concision et une précision remarquables. De loin la meilleure présentation de la méthode trouvée sur le Web… Et j’en ai lu des dizaines ! Bravo à la rédactrice !!!

Merci pour ce retour Johny 🙂